De quoi s'agit-il ?

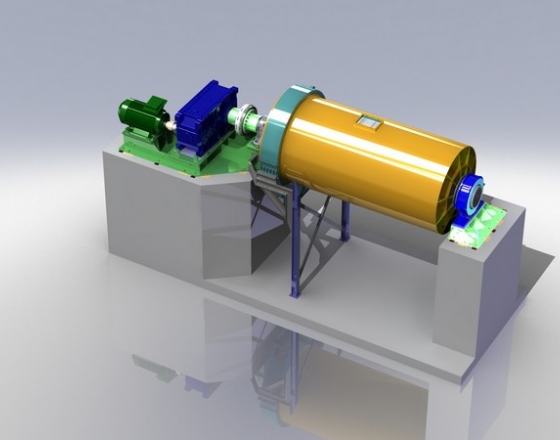

Solution robuste et flexible pour le broyage par percussion, friction et attrition avec une finesse de produit fini adaptable selon les besoins de l’application et une large gamme de débits, le broyeur à boulets, batch ou continu, se révèle être la solution adaptée pour une grande variété d’applications.

Principe de fonctionnement

Processus

- Le broyeur à boulets est constitué d’un cylindre en rotation sur un axe horizontal, contenant une charge broyante (exemple : boulets, barres, …), et dans lequel on introduit un matériau (sec ou humide) à broyer finement ;

- Le tambour est rempli environ au tiers de son volume par la charge broyante ;

- Le tambour tourne autour de son axe à une vitesse de rotation précise optimisée pour le broyage ;

- La matière est broyée par impact, friction et attrition.

Caractéristiques

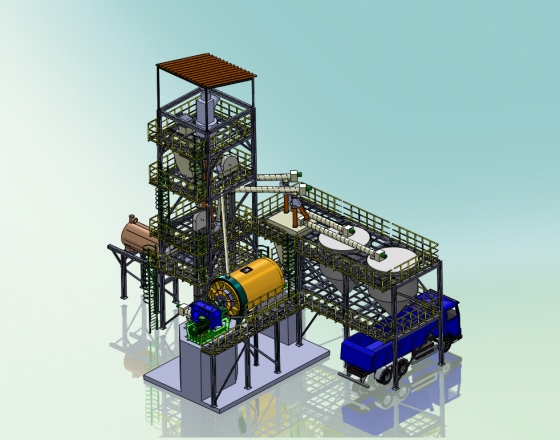

- Travail en continu, en sec ou en humide

- Pour les débits moyens à importants

- Conçu pour un déchargement par débordement ou périphérique

- Peut être ventilé pour une action de séchage ou refroidissement

- Séchage possible en cours de broyage ou en sortie broyeur

- Le produit en sortie subit une séparation granulométrique (par criblage, par séparateur aéraulique (le plus courant) ou hydrocylonage (voie humide) à la taille de particules désirée. Le refus est recirculé dans le broyeur.

- Faibles coûts d’entretien

- Haute fiabilité

Applications

Largement utilisé dans toutes les branches des industries :

- Broyage fin de produit minéraux (minerai, minéraux, céramique, oxydes, etc.), de produit métalliques (oxydes, etc.), de poudres chimiques, agro-alimentaire et pharmaceutiques inorganiques et organiques ;

- Pour les produits issus du recyclage et de la revalorisation (laitier, scories, verres, silices, etc.) ;

- Travail de la matière en lot, en continu en sec ou en humide.

Avantages

- Solution robuste et très flexible ;

- Large variété de produits ;

- Large gamme d’applications ;

- Granulométrie entre quelques cm et 1µm ;

- Broyage à sec ou humide ;

- Broyage en lot ou en continu ;

- Solutions adaptables aux besoins du client ;

- Nombreuses options disponibles :

- Maintien de t°,

- Séchage,

- Maintien des produits dans une atmosphère contrôlée,

- Crible, séparation aéraulique ou hydrocyclonage,

- Grille de sécurité,

- Armoire électrique ;

- Isolation acoustique ;

- Finesse du produit fini et distribution granulométrique réglables ;

- Minimum d’entretien ;

- Différentes tailles pour différentes finesses de broyage et débits.